برش شیشه سکوریت | آیا میتوان شیشه را پس از سکوریت شدن برش داد؟

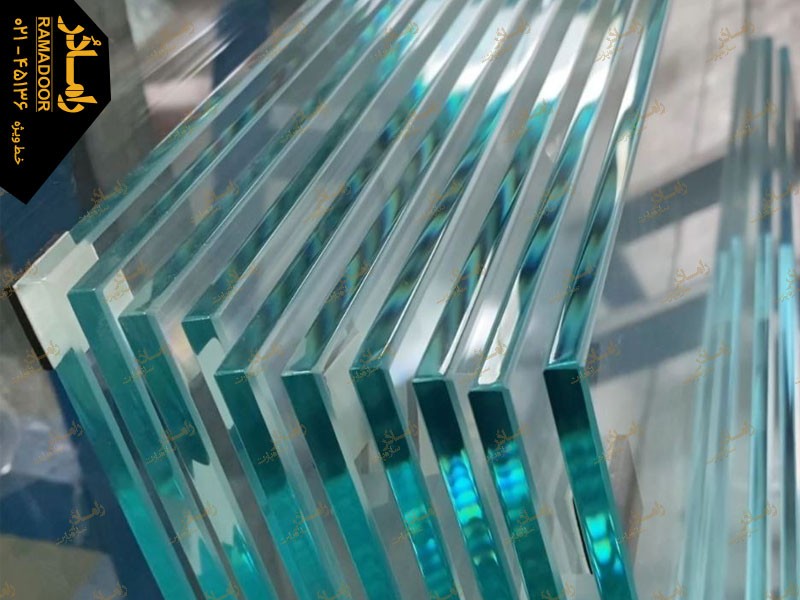

شرکت رامادُر، به عنوان یکی از برترین ارائهدهندگان خدمات شیشهای، در زمینه فروش و برش شیشه سکوریت فعالیتی چشمگیر دارد. شیشه سکوریت، به دلیل ویژگیهای منحصر به فرد و استحکام بالا، در پروژههای مختلف ساختمانی و دکوراتیو استفاده میشود. اما آیا میتوان این شیشه را پس از فرآیند سکوریت شدن برش داد؟ و اگر نه، نحوه صحیح برش این شیشه چگونه است؟ در این صفحه به بررسی این موارد میپردازیم.

در این صفحه از برش شیشه سکوریت با موارد زیر آشنا می شوید:

برش شیشه سکوریت

برش شیشه سکوریت به این صورت است که ابتدا محلی را که قرار است شیشه سکوریت برای آن نصب شود به درستی و با دقت بسیار بالایی اندازه گیری می کنند. سپس کارخانه ی برش شیشه سکوریت مطابق با این اندازه ها با دقت بسیار بالایی تولید می شود. اگر کوچکترین خطایی در اندازه گیری شیشه سکوریت رخ دهد در هنگام نصب و اجرا، به هیچ عنوان شیشه ی ساخته شده قابل تغییر سایز نیست و باید شیشه ی جدیدی از نو ساخته بشود به همین دلیل دقت اندازه گیری از اهمیت بسیار بالایی برخوردار است.

بریدن شیشه سکوریت را باید قبل از عملیات مقاومسازی برش داد. بعد از فرایند حرارتی دیگر امکان برش شیشه سکوریت وجود ندارد. به همین دلیل برای نصب شیشه سکویت باید ابتدا اندازه محل مورد نظر به کارخانه ارسال شود و شیشه خام برش داده شده به شیشه سکوریت تبدیل شود. شیشه سکوریت طی مراحلی تولید می شود که بهترین زمان برای برش شیشه سکوریت، در مرحله تولید و قبل از قراردادن آن در کوره برای مرحله نهایی است. این امر احتمال شکسته شدن شیشه سکوریت را به حداقل می رساند و مهم ترین مسئله در تولید شیشه سکوریت نحوه بریدن شیشه سکوریت و زمان برش شیشه سکوریت می باشد.

آیا میتوان شیشه را پس از سکوریت شدن برش داد؟

شیشه سکوریت پس از طی فرآیندهای حرارتی ویژه، به مادهای بسیار مقاوم و نشکن تبدیل میشود. همین ویژگیها آن را به گزینهای محبوب برای استفاده در مکانهای پرخطر یا پرتردد تبدیل میکند. بطور کلی پس از سکوریت شدن، امکان برش یا تغییر اندازه شیشه وجود ندارد. علت چیست!

علت این محدودیت در ماهیت ساختاری شیشه سکوریت نهفته است. طی فرآیند سکوریت، شیشه در دمای بسیار بالایی (معمولاً حدود 700 درجه سانتیگراد) حرارت داده میشود و سپس به سرعت خنک میشود. این میزان حرارت باعث ایجاد تنشهای فشاری در سطح و تنشهای کششی در مرکز شیشه شده و مقاومت آن را افزایش میدهد. اگر تلاش کنید پس از سکوریت شدن شیشه را برش دهید، این تنشها آزاد شده و به هنگام شکستن، شیشه سکوریت بصورت تکههای کوچک و ریز خرد میشود. از این جهت اندازهگیریهای دقیق و طراحی کامل در این مرحله از اهمیت ویژهای برخوردار است تا از هزینههای اضافی و مشکلات بعدی جلوگیری شود.

نحوه برش شیشه سکوریت

برش شیشه سکوریت یک فرآیند دقیق و حساس است که نیازمند تجهیزات مدرن و دانش فنی است. رامادُر با بهرهگیری از تجهیزات پیشرفته و تیم متخصص، این فرآیند را به بهترین شکل ممکن انجام میدهد.

1- تعیین ابعاد و طراحی اولیه

اولین گام در برش شیشه سکوریت، تعیین ابعاد دقیق و طراحی الگوی برش است. این مرحله شامل اندازهگیری دقیق ابعاد و مشخص کردن محل سوراخها یا برشهای خاص است. برای این کار از ابزارهای اندازهگیری دقیق و نرمافزارهای طراحی استفاده کنید تا تمامی جزئیات بهدرستی ثبت شوند.

2- آمادهسازی شیشه برای برش

قبل از شروع فرآیند برش، شیشه خام باید به دقت تمیز شود تا هرگونه گرد و غبار یا ذرات اضافی از آنها حذف شود. این کار برای جلوگیری از ایجاد خط و خش و تضمین برش دقیق صورت می گیرد. شیشه باید روی میز برش با سطحی صاف و پایدار قرار بگیرد.

3- برش با دستگاههای مدرن

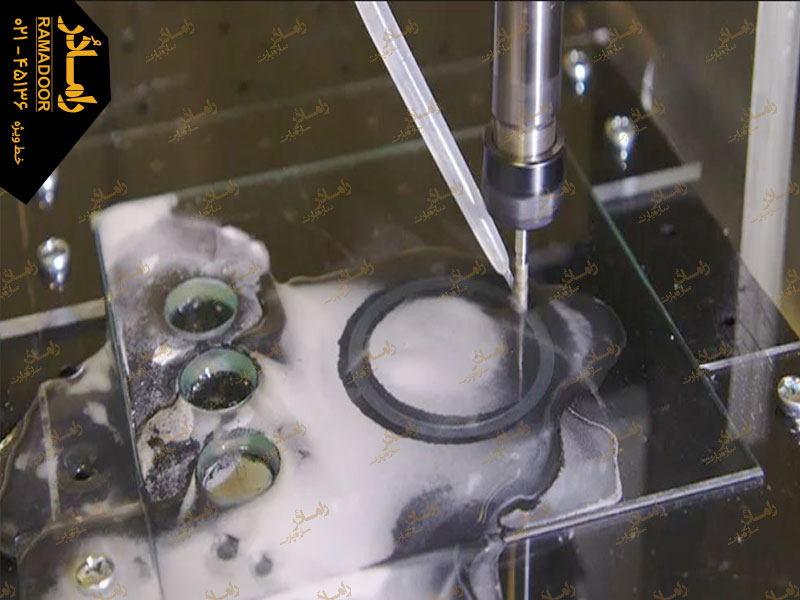

رامادُر از دستگاههای پیشرفتهای مانند میز برش تمام اتوماتیک و دستگاه CNC استفاده میکند. این تجهیزات به دلیل دقت بالا، امکان برش شیشه با ابعاد دقیق بدون ایجاد لبههای تیز را فراهم میکند.

- میز برش اتوماتیک: دستگاه برش با ساختار فولادی مستحکم و سیستم کنترل دقیق، از ایجاد لغزش یا خطا در طول فرآیند برش جلوگیری میکند.

- دستگاه CNC: این دستگاه از فناوری کنترل عددی رایانهای استفاده می کند و برشهای پیچیده و دقیق را با بالاترین کیفیت انجام میدهد.

4- تمیز کردن و بررسی کیفیت

پس از اتمام برش، شیشه از میز برش برداشته و لبههای آن تمیز میشود. این کار برای جلوگیری از هرگونه آسیب ناشی از لبههای تیز و بررسی کیفیت نهایی ضروری است. در این مرحله، شیشه بهدقت بررسی میشود تا از عدم وجود ترک یا ایراد اطمینان حاصل شود.

نکات ایمنی در برش شیشه

نخستین و مهمترین نکته، استفاده از دستکش ضدبرش و عینک ایمنی میباشد. این تجهیزات نه تنها از آسیبهای ناشی از تیغههای تیز و برنده جلوگیری میکنند، بلکه از ورود ذرات شیشهای به چشم نیز محافظت میکنند. همچنین، تمیزی و ایمنی محیط کار اهمیت فوقالعادهای دارد؛ حفظ محیط کار مرتب و عاری از موانع به جلوگیری از حوادث ناخواسته کمک میکند. شیشهها باید در جایگاههای مخصوص و بهصورت عمودی نگهداری شوند تا از فشار و شکستگی ناشی از افتادن جلوگیری شود. در نهایت، فرآیند برش شیشه بهتر است به افراد حرفهای و کارگاههای تخصصی سپرده شود، زیرا این افراد با تجهیزات و مهارتهای لازم آشنا هستند و میتوانند خطرات ناشی از این کار را به حداقل برسانند. با رعایت این نکات، میتوان ایمنی و کیفیت کار را به حداکثر رساند.

دستگاه برش شیشه سکوریت

شیشه سکوریت محصولی حساس و نسبتاً گران است. از طرفی این محصول امروزه جایگاه بسیار مهمی در صنعت معماری پیدا کرده است. طراحان و معماران با ترکیب این شیشه و سایر متریال ها با فضا و نماهای منحصر به فرد و تحسین برانگیزی را خلق می کنند. پس انتخاب یک نام پرآوازه و مطمئن در این زمینه برای آنها از اهمیت بسیار بالایی برخوردار است که دستگاه برش شیشه سکوریت موجود در کارخانه رامادُر از مکانیزه ترین و جدید ترین دستگاهای برش می باشد که شیشه ای با کیفیت را برش زده و به مرحله تولید می رساند.

دستگاه برش شیشه سکوریت رامادُر زیر نظر مجرب ترین و حرفه ای ترین تکنسین ها و متخصصان صنعت شیشه طراحی و تولید می شود و تمامی مراحل بازبینی با دقت تمام انجام می گیرد. از نظر ما یک محصول حرفه ای زمانی به وجود می آید که برای طراحی و تولید هر مرحله از آن دقت بالایی در نظر گرفته شود و به تمامی ابعاد کار از نظر زیبایی، کیفیت و ایمنی توجه کامل شود.

برش شیشه سکوریت در اشکال سفارشی

حتما برایتان این سوال پیش امده که آیا شیشه سکوریت برش می خورد جهت پاسخ به مساله طریقه برش شیشه سکوریت این بند را با دقت مطالعه نمایید. تمامی شیشه ها برای این که در مرحله ی اجرا به درستی نصب شوند نیاز به برش دارند. اما شیشه ی سکوریت به هیچ وجه قابل برش نیست. اگر هرگونه برش یا خراشی بر روی سطوح مختلف و لبه های شیشه سکوریت ایجاد شود تمامی شیشه به یکباره دچار ترک و شکستگی می شود و ناگهان فرو می ریزد. بنابراین نحوه برش شیشه سکوریت در زمانی که شیشه خام است باید به طور تمام و کمال به انجام برسد.

جهت برش شیشه سکوریت در اشکال سفارشی از دستگاه مخصوصی تحت عنوان دستگاه برش شیشه سکوریت CNC استفاده میشود. این دستگاهها بسیار پیشرفته هستند و میتوانند شکلهای هندسی متنوعی را طبق خواسته مشتری ارائه دهند. این اشکال میتوانند دایره، منحنی، خطوط زاویهدار و حتی انواع لوگوهای تجاری و پیشرفته را بهراحتی برش داده و ارائه دهند. نحوه درآوردن اشکال روی شیشه به این صورت است که ابتدا طرح اولیه در نرمافزار اتوکد با دقت بسیار بالا طراحی میشود و سپس توسط دستگاه برش شیشه سکوریت بهراحتی آماده میگردد.

ابزار برش شیشه سکوریت

طریقه برش شیشه سکوریت، زمانی که شیشه هنوز تحت فرایند حرارتی قرار نگرفته و هنوز شیشه ی ساده است ابزار برش شیشه سکوریت به دو صورت دستگاه و دستی صورت می گیرد اما در گروه صنعتی رامادُر تمامی برش ها و سوراخ ها به وسیله ی دستگاه های تمام اتوماتیک صورت می گیرند و دست و ابزارهای انسانی هیچ گونه دخالتی در برش آن ندارند . بدین ترتیب هم برش ها دقیق تر است و هم اندازه ها و زوایا مطابق اندازه ی اصلی ایجاد می شوند. بنابراین اندازه گیری دقیق زوایا و اندازه های محل نصب شیشه از اهمیت بسیار بالایی برخوردار است. چون شیشه ی سکوریتی که قرار است در محل مورد نظر نصب شود مطابق این اندازه ها طراحی و ساخته می شود و کوچکترین خطایی در اندازه گیری ها می تواند شیشه ی سکوریت ساخته شده را غیر قابل مصرف کند و در نتیجه باید شیشه ی جدیدی از نو ساخته شود.